Spray & Fuse

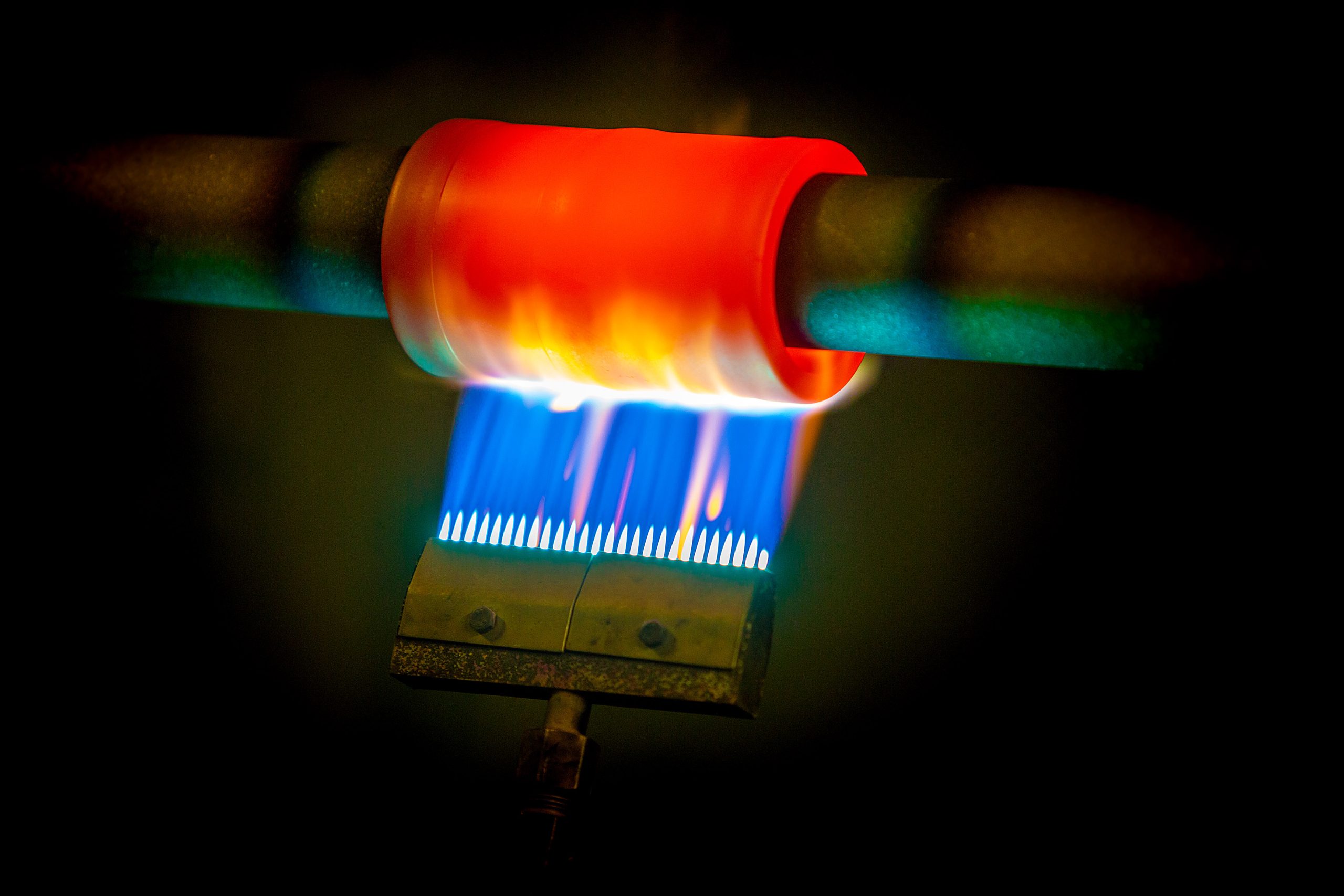

I rivestimenti spray and fuse esulano da quello che è il classico concetto di riporto a freddo. Il coating, inizialmente, è realizzato con i canoni classici della spruzzatura termica. Il materiale viene portato ad una temperatura molto prossima a quella di fusione e proiettato ad elevate velocità sulla superficie da riportare. A questo punto sia il rivestimento che il substrato vengono portati ad elevate temperature, solitamente superiori ai 1000 °C, utilizzando fiamme ossiacetileniche, gas propano o, per le applicazioni più severe, speciali forni sotto vuoto ad atmosfera controllata.

Quello che si ottiene è un coating denso, privo di qualunque porosità e con un’adesione al substrato di tipo metallurgico avente valori di ancoraggio non ottenibili con i classici coating a freddo.

Per eseguire questo rivestimento si possono usare impianti con fiamma ossiacetilenica, impianti plasma e soprattutto in ambito aeronautico e minerario, impianti HVOF.